ವೆಲ್ಡಿಂಗ್ ದೋಷದ ಅತ್ಯಂತ ಹಾನಿಕಾರಕ ಪ್ರಕಾರವಾಗಿ, ವೆಲ್ಡಿಂಗ್ ಬಿರುಕುಗಳು ವೆಲ್ಡ್ ರಚನೆಗಳ ಕಾರ್ಯಕ್ಷಮತೆ, ಸುರಕ್ಷತೆ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಗಂಭೀರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತವೆ. ಇಂದು, ನಾನು ಬಿರುಕುಗಳ ವಿಧಗಳಲ್ಲಿ ಒಂದನ್ನು ನಿಮಗೆ ಪರಿಚಯಿಸುತ್ತೇನೆ - ಲ್ಯಾಮೆಲ್ಲರ್ ಬಿರುಕುಗಳು.

Xinfa ವೆಲ್ಡಿಂಗ್ ಉಪಕರಣವು ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಮತ್ತು ಕಡಿಮೆ ಬೆಲೆಯ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿದೆ. ವಿವರಗಳಿಗಾಗಿ, ದಯವಿಟ್ಟು ಭೇಟಿ ನೀಡಿ:ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಕಟಿಂಗ್ ತಯಾರಕರು - ಚೀನಾ ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಕಟಿಂಗ್ ಫ್ಯಾಕ್ಟರಿ ಮತ್ತು ಪೂರೈಕೆದಾರರು (xinfatools.com)

01

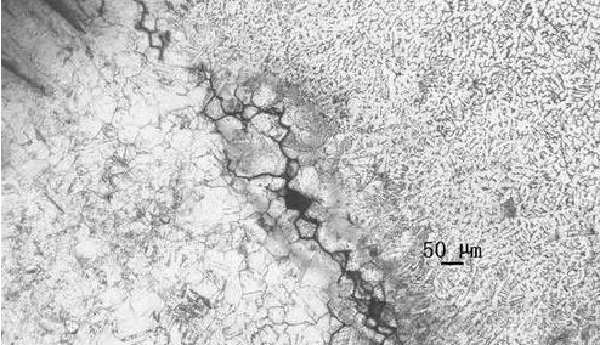

ಲೋಹವಲ್ಲದ ಸೇರ್ಪಡೆಗಳು. ಉಕ್ಕಿನ ಫಲಕಗಳ ರೋಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ಉಕ್ಕಿನಲ್ಲಿರುವ ಕೆಲವು ಲೋಹವಲ್ಲದ ಸೇರ್ಪಡೆಗಳನ್ನು (ಸಲ್ಫೈಡ್ಗಳು ಮತ್ತು ಸಿಲಿಕೇಟ್ಗಳು) ರೋಲಿಂಗ್ ದಿಕ್ಕಿಗೆ ಸಮಾನಾಂತರವಾಗಿ ಪಟ್ಟಿಗಳಾಗಿ ಸುತ್ತಿಕೊಳ್ಳಲಾಗುತ್ತದೆ, ಇದು ಉಕ್ಕಿನ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳಲ್ಲಿ ವ್ಯತ್ಯಾಸವನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ. ಸೇರ್ಪಡೆಗಳು ಬೆಸುಗೆ ಹಾಕಿದ ರಚನೆಗಳಲ್ಲಿ ಲ್ಯಾಮೆಲ್ಲರ್ ಹರಿದುಹೋಗುವ ಸಂಭಾವ್ಯ ಅಂಶಗಳಾಗಿವೆ ಮತ್ತು ಲ್ಯಾಮೆಲ್ಲರ್ ಹರಿದುಹೋಗುವ ಮುಖ್ಯ ಕಾರಣವಾಗಿದೆ.

02

ಸಂಯಮ ಒತ್ತಡ. ಬೆಸುಗೆ ಹಾಕುವ ಉಷ್ಣ ಚಕ್ರದ ಪರಿಣಾಮದಿಂದಾಗಿ, ಬೆಸುಗೆ ಹಾಕಿದ ಜಂಟಿಯಲ್ಲಿ ಸಂಯಮದ ಬಲವು ಕಾಣಿಸಿಕೊಳ್ಳುತ್ತದೆ. ಕೊಟ್ಟಿರುವ T- ಆಕಾರದ ಮತ್ತು ಸುತ್ತಿಕೊಂಡ ದಪ್ಪ ಪ್ಲೇಟ್ನ ಅಡ್ಡ ಜಂಟಿಗಾಗಿ, ವೆಲ್ಡಿಂಗ್ ನಿಯತಾಂಕಗಳು ಬದಲಾಗದೆ ಉಳಿಯುವ ಷರತ್ತಿನ ಅಡಿಯಲ್ಲಿ, ನಿರ್ಣಾಯಕ ಸಂಯಮದ ಒತ್ತಡ ಅಥವಾ ಬಾಗುವ ಸಂಯಮವಿದೆ. ಸಾಮರ್ಥ್ಯ, ಈ ಮೌಲ್ಯಕ್ಕಿಂತ ಹೆಚ್ಚಾದಾಗ, ಲ್ಯಾಮೆಲ್ಲರ್ ಹರಿದುಹೋಗುವ ಸಾಧ್ಯತೆಯಿದೆ.

03

ಹೈಡ್ರೋಜನ್ ಪ್ರಸರಣ. ಹೈಡ್ರೋಜನ್ ಬಿರುಕುಗಳನ್ನು ಉತ್ತೇಜಿಸುವ ಅಂಶವಾಗಿದೆ. ಹೈಡ್ರೋಜನ್ ಅಣುಗಳಾಗಿ ಪ್ರಸರಣ ಮತ್ತು ಸಂಯೋಜನೆಯಿಂದಾಗಿ, ಸ್ಥಳೀಯ ಒತ್ತಡವು ತೀವ್ರವಾಗಿ ಹೆಚ್ಚಾಗುತ್ತದೆ. ಸೇರ್ಪಡೆಗಳ ತುದಿಯಲ್ಲಿ ಹೈಡ್ರೋಜನ್ ಒಟ್ಟುಗೂಡಿದಾಗ, ಲೋಹವಲ್ಲದ ಸೇರ್ಪಡೆಗಳು ಲೋಹದೊಂದಿಗೆ ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯನ್ನು ಕಳೆದುಕೊಳ್ಳುವಂತೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಪಕ್ಕದ ಸೇರ್ಪಡೆಗಳನ್ನು ಎಳೆಯುತ್ತದೆ. ಲೋಹವು ಮುರಿತದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಹೈಡ್ರೋಜನ್-ಪ್ರೇರಿತ ಮುರಿತ ಗುಣಲಕ್ಷಣಗಳನ್ನು ತೋರಿಸುತ್ತದೆ.

04

ಮೂಲ ವಸ್ತು ಗುಣಲಕ್ಷಣಗಳು. ಲ್ಯಾಮೆಲ್ಲರ್ ಹರಿದುಹೋಗಲು ಸೇರ್ಪಡೆಗಳು ಮುಖ್ಯ ಕಾರಣವಾಗಿದ್ದರೂ, ಲೋಹದ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳು ಲ್ಯಾಮೆಲ್ಲರ್ ಹರಿದುಹೋಗುವಿಕೆಯ ಮೇಲೆ ಪ್ರಮುಖ ಪ್ರಭಾವವನ್ನು ಹೊಂದಿವೆ. ಲೋಹದ ಪ್ಲಾಸ್ಟಿಕ್ ಗಟ್ಟಿತನವು ಕಳಪೆಯಾಗಿದೆ, ಮತ್ತು ಬಿರುಕುಗಳು ಹರಡುವ ಸಾಧ್ಯತೆಯಿದೆ, ಅಂದರೆ ಲ್ಯಾಮೆಲ್ಲರ್ ಹರಿದುಹೋಗುವಿಕೆಯನ್ನು ವಿರೋಧಿಸುವ ಸಾಮರ್ಥ್ಯವು ಕಳಪೆಯಾಗಿದೆ.

ಲ್ಯಾಮೆಲ್ಲರ್ ಬಿರುಕುಗಳು ಸಂಭವಿಸುವುದನ್ನು ತಡೆಗಟ್ಟುವ ಸಲುವಾಗಿ, ವಿನ್ಯಾಸ ಮತ್ತು ನಿರ್ಮಾಣ ಪ್ರಕ್ರಿಯೆಯು ಮುಖ್ಯವಾಗಿ Z- ದಿಕ್ಕಿನ ಒತ್ತಡ ಮತ್ತು ಒತ್ತಡದ ಸಾಂದ್ರತೆಯನ್ನು ತಪ್ಪಿಸಲು. ನಿರ್ದಿಷ್ಟ ಕ್ರಮಗಳು ಈ ಕೆಳಗಿನಂತಿವೆ:

1. ಜಂಟಿ ವಿನ್ಯಾಸವನ್ನು ಸುಧಾರಿಸಿ ಮತ್ತು ಸಂಯಮದ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡಿ. ನಿರ್ದಿಷ್ಟ ಕ್ರಮಗಳು ಸೇರಿವೆ: ಬಿರುಕುಗಳನ್ನು ತಡೆಗಟ್ಟಲು ಆರ್ಕ್ ಸ್ಟ್ರೈಕಿಂಗ್ ಪ್ಲೇಟ್ನ ಅಂತ್ಯವನ್ನು ನಿರ್ದಿಷ್ಟ ಉದ್ದಕ್ಕೆ ವಿಸ್ತರಿಸುವುದು; ವೆಲ್ಡ್ ಕುಗ್ಗುವಿಕೆ ಒತ್ತಡದ ದಿಕ್ಕನ್ನು ಬದಲಾಯಿಸಲು ವೆಲ್ಡ್ ವಿನ್ಯಾಸವನ್ನು ಬದಲಾಯಿಸುವುದು, ಲಂಬವಾದ ಆರ್ಕ್ ಸ್ಟ್ರೈಕಿಂಗ್ ಪ್ಲೇಟ್ ಅನ್ನು ಸಮತಲ ಆರ್ಕ್ ಸ್ಟ್ರೈಕಿಂಗ್ ಪ್ಲೇಟ್ಗೆ ಬದಲಾಯಿಸುವುದು, ವೆಲ್ಡ್ ಸ್ಥಾನವನ್ನು ಬದಲಾಯಿಸುವುದು, ರೋಲಿಂಗ್ ಲೇಯರ್ಗೆ ಸಮಾನಾಂತರವಾಗಿ ಜಂಟಿಯಾಗಿ ಒಟ್ಟಾರೆ ಒತ್ತಡದ ದಿಕ್ಕನ್ನು ಮಾಡುವುದರಿಂದ ಲ್ಯಾಮೆಲ್ಲರ್ ಅನ್ನು ಹೆಚ್ಚು ಸುಧಾರಿಸಬಹುದು. ಕಣ್ಣೀರಿನ ಪ್ರತಿರೋಧ.

2. ಸೂಕ್ತವಾದ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಿ. ಕಡಿಮೆ-ಹೈಡ್ರೋಜನ್ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನಗಳನ್ನು ಬಳಸುವುದು ಪ್ರಯೋಜನಕಾರಿಯಾಗಿದೆ, ಉದಾಹರಣೆಗೆ ಗ್ಯಾಸ್ ಶೀಲ್ಡ್ಡ್ ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಸಬ್ಮರ್ಜ್ಡ್ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್, ಇದು ಕೋಲ್ಡ್ ಕ್ರ್ಯಾಕಿಂಗ್ನ ಸಣ್ಣ ಪ್ರವೃತ್ತಿಯನ್ನು ಹೊಂದಿರುತ್ತದೆ ಮತ್ತು ಲ್ಯಾಮೆಲ್ಲರ್ ಹರಿದುಹೋಗುವಿಕೆಗೆ ಪ್ರತಿರೋಧವನ್ನು ಸುಧಾರಿಸಲು ಪ್ರಯೋಜನಕಾರಿಯಾಗಿದೆ.

3. ಕಡಿಮೆ ಸಾಮರ್ಥ್ಯದ ಹೊಂದಾಣಿಕೆಯ ವೆಲ್ಡಿಂಗ್ ವಸ್ತುಗಳನ್ನು ಬಳಸಿ. ವೆಲ್ಡ್ ಲೋಹವು ಕಡಿಮೆ ಇಳುವರಿ ಬಿಂದು ಮತ್ತು ಹೆಚ್ಚಿನ ಡಕ್ಟಿಲಿಟಿ ಹೊಂದಿರುವಾಗ, ಬೆಸುಗೆಯ ಮೇಲೆ ಒತ್ತಡವನ್ನು ಕೇಂದ್ರೀಕರಿಸುವುದು ಸುಲಭ ಮತ್ತು ಮೂಲ ಲೋಹದ ಶಾಖ-ಬಾಧಿತ ವಲಯದಲ್ಲಿ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಇದು ಲ್ಯಾಮೆಲ್ಲರ್ ಹರಿದುಹೋಗುವಿಕೆಗೆ ಪ್ರತಿರೋಧವನ್ನು ಸುಧಾರಿಸುತ್ತದೆ.

4. ವೆಲ್ಡಿಂಗ್ ತಂತ್ರಜ್ಞಾನದ ಅನ್ವಯದ ವಿಷಯದಲ್ಲಿ, ಮೇಲ್ಮೈ ಮೇಲ್ಮೈ ಪ್ರತ್ಯೇಕತೆಯ ಪದರವನ್ನು ಬಳಸಲಾಗುತ್ತದೆ; ಸ್ಟ್ರೈನ್ ವಿತರಣೆಯನ್ನು ಸಮತೋಲನಗೊಳಿಸಲು ಮತ್ತು ಒತ್ತಡದ ಸಾಂದ್ರತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಸಮ್ಮಿತೀಯ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಬಳಸಲಾಗುತ್ತದೆ.

5. ಕೋಲ್ಡ್ ಕ್ರ್ಯಾಕಿಂಗ್ನಿಂದ ಉಂಟಾಗುವ ಲ್ಯಾಮೆಲ್ಲರ್ ಕಣ್ಣೀರನ್ನು ತಡೆಗಟ್ಟಲು, ಶೀತ ಬಿರುಕುಗಳನ್ನು ತಡೆಗಟ್ಟಲು ಕೆಲವು ಕ್ರಮಗಳನ್ನು ಸಾಧ್ಯವಾದಷ್ಟು ಅಳವಡಿಸಿಕೊಳ್ಳಬೇಕು, ಉದಾಹರಣೆಗೆ ಪೂರ್ವಭಾವಿಯಾಗಿ ಕಾಯಿಸುವಿಕೆಯನ್ನು ಹೆಚ್ಚಿಸುವುದು, ಇಂಟರ್ಲೇಯರ್ ತಾಪಮಾನವನ್ನು ನಿಯಂತ್ರಿಸುವುದು ಇತ್ಯಾದಿ. ಜೊತೆಗೆ, ಮಧ್ಯಂತರ ಅನೆಲಿಂಗ್ನಂತಹ ಒತ್ತಡ ಪರಿಹಾರ ವಿಧಾನಗಳನ್ನು ಸಹ ಅಳವಡಿಸಿಕೊಳ್ಳಬಹುದು.

6. ವೆಲ್ಡ್ನ ಗಾತ್ರವನ್ನು ನಿಯಂತ್ರಿಸುವ ಮೂಲಕ ನಾವು ಸಣ್ಣ ಬೆಸುಗೆ ಕಾಲುಗಳ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಮತ್ತು ಮಲ್ಟಿ-ಪಾಸ್ ವೆಲ್ಡಿಂಗ್ ಅನ್ನು ಸಹ ಬಳಸಬಹುದು.

ಪೋಸ್ಟ್ ಸಮಯ: ನವೆಂಬರ್-16-2023