ವೆಲ್ಡಿಂಗ್ ದೋಷಗಳ ಅತ್ಯಂತ ಹಾನಿಕಾರಕ ವರ್ಗವಾಗಿ ವೆಲ್ಡಿಂಗ್ ಬಿರುಕುಗಳು, ವೆಲ್ಡ್ ರಚನೆಗಳ ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ಸುರಕ್ಷತೆ ಮತ್ತು ವಿಶ್ವಾಸಾರ್ಹತೆಯನ್ನು ಗಂಭೀರವಾಗಿ ಪರಿಣಾಮ ಬೀರುತ್ತವೆ. ಇಂದು, ಬಿರುಕುಗಳ ವಿಧಗಳಲ್ಲಿ ಒಂದನ್ನು ಗುರುತಿಸಲು ನಾವು ನಿಮ್ಮನ್ನು ಕರೆದೊಯ್ಯುತ್ತೇವೆ - ಲ್ಯಾಮಿನೇಟೆಡ್ ಬಿರುಕುಗಳು.

01

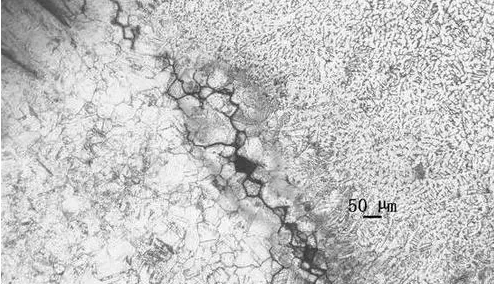

ಲೋಹವಲ್ಲದ ಸೇರ್ಪಡೆಗಳು, ರೋಲಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಉಕ್ಕಿನ ಫಲಕವು ಉಕ್ಕಿನೊಳಗೆ ಕೆಲವು ಲೋಹವಲ್ಲದ ಸೇರ್ಪಡೆಗಳಾಗಿರುತ್ತದೆ, ಇತ್ಯಾದಿ. (ಸಲ್ಫೈಡ್ಗಳು, ಸಿಲಿಕೇಟ್ಗಳು) ರೋಲಿಂಗ್ನ ದಿಕ್ಕಿಗೆ ಸಮಾನಾಂತರವಾದ ಬ್ಯಾಂಡ್ಗೆ ಸುತ್ತಿಕೊಳ್ಳಲಾಗುತ್ತದೆ, ಇದರ ಪರಿಣಾಮವಾಗಿ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳಲ್ಲಿ ವ್ಯತ್ಯಾಸವಾಗುತ್ತದೆ. ಉಕ್ಕು, ಸೇರ್ಪಡೆಗಳು ಸಂಭಾವ್ಯ ಅಂಶಗಳ ಲ್ಯಾಮಿನಾರ್ ಹರಿದುಹೋಗುವಿಕೆಯನ್ನು ಉತ್ಪಾದಿಸಲು ವೆಲ್ಡ್ ರಚನೆಗಳು, ಆದರೆ ಲ್ಯಾಮಿನಾರ್ ಹರಿದುಹೋಗುವ ಉತ್ಪಾದನೆಗೆ ಮುಖ್ಯ ಕಾರಣ.

02

ನಿರ್ಬಂಧದ ಒತ್ತಡ, ವೆಲ್ಡಿಂಗ್ ಥರ್ಮಲ್ ಸೈಕಲ್ನಿಂದಾಗಿ, ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳು ನಿರ್ಬಂಧಿತ ಬಲವಾಗಿ ಕಾಣಿಸಿಕೊಳ್ಳುತ್ತವೆ, ನಿರ್ದಿಷ್ಟ ಸುತ್ತಿಕೊಂಡ ದಪ್ಪ ಪ್ಲೇಟ್ ಟಿ-ಆಕಾರದ ಮತ್ತು ಅಡ್ಡ ಕೀಲುಗಳಿಗೆ, ಅದೇ ಪರಿಸ್ಥಿತಿಗಳ ಪರಿಸ್ಥಿತಿಗಳಲ್ಲಿ ವೆಲ್ಡಿಂಗ್ ನಿಯತಾಂಕಗಳಲ್ಲಿ, ನಿರ್ಣಾಯಕ ನಿರ್ಬಂಧದ ಒತ್ತಡ ಅಥವಾ ಬಾಗುವಿಕೆ ಇರುತ್ತದೆ. ನಿರ್ಬಂಧದ ಶಕ್ತಿ, ಈ ಮೌಲ್ಯಕ್ಕಿಂತ ಹೆಚ್ಚಿನವು ಲ್ಯಾಮಿನಾರ್ ಹರಿದುಹೋಗುವಿಕೆಯನ್ನು ಉಂಟುಮಾಡುವ ಸಾಧ್ಯತೆಯಿದೆ.

03

ಹೈಡ್ರೋಜನ್ ಪ್ರಸರಣ, ಹೈಡ್ರೋಜನ್ ಪ್ರಸರಣ ಮತ್ತು ಅಣುವಿನೊಳಗೆ ಸಂಯೋಜಿತವಾಗುವುದರಿಂದ ಬಿರುಕುಗಳ ಪ್ರವರ್ತಕವಾಗಿದೆ, ಇದರಿಂದಾಗಿ ಸ್ಥಳೀಯ ಒತ್ತಡವು ನಾಟಕೀಯವಾಗಿ ಹೆಚ್ಚಾಗುತ್ತದೆ, ಲೋಹವಲ್ಲದ ಸೇರ್ಪಡೆಗಳ ಪ್ರಚಾರದ ಕೊನೆಯಲ್ಲಿ ಹೈಡ್ರೋಜನ್ ಸೇರ್ಪಡೆಗಳಲ್ಲಿ ಒಟ್ಟುಗೂಡಿದಾಗ ಮತ್ತು ಲೋಹದ ನಷ್ಟ. ಅಂಟಿಕೊಳ್ಳುವಿಕೆಯ, ಮತ್ತು ಹೈಡ್ರೋಜನ್ ಮುರಿತ ಗುಣಲಕ್ಷಣಗಳ ಮುರಿತದಲ್ಲಿ ಲೋಹದಲ್ಲಿನ ನೆರೆಯ ಸೇರ್ಪಡೆಗಳನ್ನು ಎಳೆಯಲಾಗುತ್ತದೆ.

04

ಪೋಷಕ ವಸ್ತುಗಳ ಗುಣಲಕ್ಷಣಗಳು, ಸೇರ್ಪಡೆಗಳು ಲ್ಯಾಮಿನಾರ್ ಹರಿದುಹೋಗುವಿಕೆಗೆ ಮುಖ್ಯ ಕಾರಣವಾಗಿದ್ದರೂ, ಲೋಹದ ಯಾಂತ್ರಿಕ ಗುಣಲಕ್ಷಣಗಳು ಲ್ಯಾಮಿನಾರ್ ಹರಿದುಹೋಗುವಿಕೆಯ ಮೇಲೆ ಬಹಳ ಮುಖ್ಯವಾದ ಪ್ರಭಾವವನ್ನು ಹೊಂದಿವೆ. ಲೋಹದ ಕಳಪೆ ಪ್ಲಾಸ್ಟಿಕ್ ಗಟ್ಟಿತನ, ವಿಸ್ತರಣೆಯನ್ನು ಬಿರುಕುಗೊಳಿಸುವ ಸಾಧ್ಯತೆ ಹೆಚ್ಚು, ಅಂದರೆ, ಲ್ಯಾಮಿನಾರ್ ಹರಿದುಹೋಗುವಿಕೆಗೆ ಕಳಪೆ ಪ್ರತಿರೋಧ.

www.DeepL.com/Translator ನೊಂದಿಗೆ ಅನುವಾದಿಸಲಾಗಿದೆ (ಉಚಿತ ಆವೃತ್ತಿ)

Xinfa ವೆಲ್ಡಿಂಗ್ ಉಪಕರಣವು ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಮತ್ತು ಕಡಿಮೆ ಬೆಲೆಯ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿದೆ. ವಿವರಗಳಿಗಾಗಿ, ದಯವಿಟ್ಟು ಭೇಟಿ ನೀಡಿ:ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಕಟಿಂಗ್ ತಯಾರಕರು - ಚೀನಾ ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಕಟಿಂಗ್ ಫ್ಯಾಕ್ಟರಿ ಮತ್ತು ಪೂರೈಕೆದಾರರು (xinfatools.com)

ಲ್ಯಾಮಿನಾರ್ ಬಿರುಕುಗಳ ಉತ್ಪಾದನೆಯನ್ನು ತಡೆಗಟ್ಟುವ ಸಲುವಾಗಿ, ವಿನ್ಯಾಸ ಮತ್ತು ನಿರ್ಮಾಣ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ಮುಖ್ಯ ವಿಷಯವೆಂದರೆ Z- ದಿಕ್ಕಿನ ಒತ್ತಡ ಮತ್ತು ಒತ್ತಡದ ಸಾಂದ್ರತೆಯನ್ನು ತಪ್ಪಿಸುವುದು, ನಿರ್ದಿಷ್ಟ ಕ್ರಮಗಳು ಈ ಕೆಳಗಿನಂತಿವೆ:

1. ನಿರ್ಬಂಧಿತ ಒತ್ತಡವನ್ನು ಕಡಿಮೆ ಮಾಡಲು ಜಂಟಿ ವಿನ್ಯಾಸವನ್ನು ಸುಧಾರಿಸಿ. ಅಂತಹ ನಿರ್ದಿಷ್ಟ ಕ್ರಮಗಳು: ಒಂದು ನಿರ್ದಿಷ್ಟ ಉದ್ದದ ಆರ್ಕ್ ಪ್ಲೇಟ್ ಅಂತ್ಯ ವಿಸ್ತರಣೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಕ್ರ್ಯಾಕಿಂಗ್ ಅನ್ನು ತಡೆಗಟ್ಟುವ ಪರಿಣಾಮವನ್ನು ಹೊಂದಿರುತ್ತದೆ; ವೆಲ್ಡ್ ಸಂಕೋಚನದ ಒತ್ತಡದ ದಿಕ್ಕನ್ನು ಬದಲಿಸಲು ವೆಲ್ಡ್ ವ್ಯವಸ್ಥೆಯನ್ನು ಬದಲಿಸಿ, ಲಂಬವಾದ ಆರ್ಕ್ ಪ್ಲೇಟ್ ಅನ್ನು ಸಮತಲವಾದ ಆರ್ಕ್ ಪ್ಲೇಟ್ಗೆ ಬದಲಿಸಿ, ವೆಲ್ಡ್ನ ಸ್ಥಾನವನ್ನು ಬದಲಿಸಿ, ಇದರಿಂದಾಗಿ ಸುತ್ತಿಕೊಂಡ ಪದರಕ್ಕೆ ಸಮಾನಾಂತರವಾಗಿರುವ ಬಲದ ಒಟ್ಟು ದಿಕ್ಕಿನ ಜಂಟಿ, ಹೆಚ್ಚು ಸುಧಾರಿಸಬಹುದು ವಿರೋಧಿ ಲ್ಯಾಮಿನಾರ್ ಹರಿದುಹಾಕುವಿಕೆಯ ಕಾರ್ಯಕ್ಷಮತೆ.

2. ಸೂಕ್ತವಾದ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನವನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಿ, ಕಡಿಮೆ ಹೈಡ್ರೋಜನ್ ವೆಲ್ಡಿಂಗ್ ವಿಧಾನದ ಬಳಕೆ ಅನುಕೂಲಕರವಾಗಿದೆ, ಉದಾಹರಣೆಗೆ ಗ್ಯಾಸ್ ಶೀಲ್ಡ್ಡ್ ವೆಲ್ಡಿಂಗ್, ಮುಳುಗಿರುವ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ ಕೋಲ್ಡ್ ಕ್ರ್ಯಾಕ್ ಪ್ರವೃತ್ತಿ ಚಿಕ್ಕದಾಗಿದೆ, ಲ್ಯಾಮಿನಾರ್-ವಿರೋಧಿ ಟಿಯರಿಂಗ್ ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಸುಧಾರಿಸಲು ಅನುಕೂಲಕರವಾಗಿದೆ.

3. ಕಡಿಮೆ ಸಾಮರ್ಥ್ಯದ ಹೊಂದಾಣಿಕೆಯ ವೆಲ್ಡಿಂಗ್ ವಸ್ತುಗಳ ಬಳಕೆ, ವೆಲ್ಡ್ ಲೋಹವು ಕಡಿಮೆ ಇಳುವರಿ ಪಾಯಿಂಟ್, ಹೆಚ್ಚಿನ ಡಕ್ಟಿಲಿಟಿ, ಸ್ಟ್ರೈನ್ ಮಾಡಲು ಸುಲಭವಾಗಿದೆ ವೆಲ್ಡ್ನಲ್ಲಿ ಕೇಂದ್ರೀಕೃತವಾಗಿರುತ್ತದೆ ಮತ್ತು ಬೇಸ್ ಮೆಟೀರಿಯಲ್ ಸ್ಟ್ರೈನ್ನ ಶಾಖ-ಬಾಧಿತ ವಲಯವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ, ಕಾರ್ಯಕ್ಷಮತೆಯನ್ನು ಸುಧಾರಿಸಬಹುದು ವಿರೋಧಿ ಲ್ಯಾಮಿನಾರ್ ಹರಿದುಹೋಗುವಿಕೆ.

4. ವೆಲ್ಡಿಂಗ್ ತಂತ್ರಜ್ಞಾನದ ಬಳಕೆಯಲ್ಲಿ, ಮೇಲ್ಮೈ ಮೇಲ್ಮೈ ಪ್ರತ್ಯೇಕತೆಯ ಪದರದ ಬಳಕೆ; ಸಮ್ಮಿತೀಯ ಬೆಸುಗೆ, ಇದರಿಂದಾಗಿ ಸ್ಟ್ರೈನ್ ವಿತರಣೆಯು ಸಮತೋಲಿತವಾಗಿರುತ್ತದೆ, ಸ್ಟ್ರೈನ್ ಸಾಂದ್ರತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

5. ಕೋಲ್ಡ್ ಕ್ರ್ಯಾಕಿಂಗ್ನಿಂದ ಉಂಟಾಗುವ ಲ್ಯಾಮಿನಾರ್ ಹರಿದು ಹೋಗುವುದನ್ನು ತಡೆಗಟ್ಟಲು, ಶೀತದ ಬಿರುಕುಗಳನ್ನು ತಡೆಗಟ್ಟಲು ಕೆಲವು ಕ್ರಮಗಳನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಲು ನಾವು ಪ್ರಯತ್ನಿಸಬೇಕು, ಉದಾಹರಣೆಗೆ ಪೂರ್ವಭಾವಿಯಾಗಿ ಕಾಯಿಸುವಿಕೆಯನ್ನು ಸುಧಾರಿಸುವುದು ಮತ್ತು ಇಂಟರ್ಲೇಯರ್ ತಾಪಮಾನವನ್ನು ನಿಯಂತ್ರಿಸುವುದು ಇತ್ಯಾದಿ. ಜೊತೆಗೆ, ನಾವು ಒತ್ತಡ ಪರಿಹಾರ ವಿಧಾನಗಳನ್ನು ಸಹ ಅಳವಡಿಸಿಕೊಳ್ಳಬಹುದು ಉದಾಹರಣೆಗೆ ಮಧ್ಯಂತರ ಅನೆಲಿಂಗ್.

6. ನಾವು ಸಣ್ಣ ವೆಲ್ಡಿಂಗ್ ಅಡಿ, ಬಹು-ಚಾನೆಲ್ ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಬಳಸಿ, ವೆಲ್ಡ್ನ ಗಾತ್ರವನ್ನು ಸಹ ನಿಯಂತ್ರಿಸಬಹುದು.

www.DeepL.com/Translator ನೊಂದಿಗೆ ಅನುವಾದಿಸಲಾಗಿದೆ (ಉಚಿತ ಆವೃತ್ತಿ)

ಪೋಸ್ಟ್ ಸಮಯ: ಆಗಸ್ಟ್-24-2023