ಬೆಸುಗೆ ಹಾಕಿದ ರಚನೆಗಳು, ಬೆಸುಗೆ ಹಾಕಿದ ಉತ್ಪನ್ನಗಳು ಮತ್ತು ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳಿಗೆ ಗುಣಮಟ್ಟದ ಅವಶ್ಯಕತೆಗಳು ಬಹುಮುಖವಾಗಿವೆ. ಜಂಟಿ ಕಾರ್ಯಕ್ಷಮತೆ ಮತ್ತು ಸಂಘಟನೆಯಂತಹ ಆಂತರಿಕ ಅವಶ್ಯಕತೆಗಳನ್ನು ಅವು ಒಳಗೊಂಡಿರುತ್ತವೆ. ಅದೇ ಸಮಯದಲ್ಲಿ, ನೋಟ, ಆಕಾರ, ಗಾತ್ರದ ನಿಖರತೆ, ವೆಲ್ಡ್ ಸೀಮ್ ರಚನೆ, ಮೇಲ್ಮೈ ಮತ್ತು ಆಂತರಿಕ ದೋಷಗಳಲ್ಲಿ ಯಾವುದೇ ದೋಷಗಳು ಇರಬಾರದು. ಸಾಧ್ಯವಾದಷ್ಟು ಬೇಗ ಅವುಗಳನ್ನು ಪತ್ತೆಹಚ್ಚಲು, ಸಮಸ್ಯೆಗಳನ್ನು ಪರಿಹರಿಸಲು, ಮ್ಯಾಕ್ರೋಸ್ಕೋಪಿಕ್ ವಿಶ್ಲೇಷಣೆಯನ್ನು ಹೆಚ್ಚಾಗಿ ಬಳಸಲಾಗುತ್ತದೆ, ನಂತರ ವಿವರವಾದ ಸೂಕ್ಷ್ಮ ವಿಶ್ಲೇಷಣೆ ಅಗತ್ಯವಿದ್ದರೆ.

ಮ್ಯಾಕ್ರೋ ವಿಶ್ಲೇಷಣೆಯ ಪ್ರಮುಖ ವಿಷಯವೆಂದರೆ ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳ ದೋಷ ವಿಶ್ಲೇಷಣೆ. ಮೆಟಾಲೋಗ್ರಾಫಿಕ್ ಮೈಕ್ರೋಸ್ಕೋಪ್ನ ಕಡಿಮೆ-ವರ್ಧಕ ರಚನೆಯ ವಿಶ್ಲೇಷಣೆ ವಿಧಾನವನ್ನು ಮುಖ್ಯವಾಗಿ ಬಳಸಿ, ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳಿಂದ ಉತ್ಪತ್ತಿಯಾಗುವ ಆಂತರಿಕ ದೋಷಗಳನ್ನು ಮೆಟಾಲೋಗ್ರಾಫಿಕ್ ಕಡಿಮೆ-ವರ್ಧಕದ ಮೂಲಕ ಪರಿಶೀಲಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ದೋಷಗಳ ಕಾರಣಗಳನ್ನು ಹೆಚ್ಚಿನ ವರ್ಧನೆಯ ಸೂಕ್ಷ್ಮ ರಚನೆಯ ವಿಶ್ಲೇಷಣೆ ಮತ್ತು ತಪ್ಪಿಸುವ ವಿಧಾನಗಳೊಂದಿಗೆ ನಿರ್ಧರಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಎಲಿಮಿನೇಷನ್ ವೆಲ್ಡ್ಡ್ ಕೀಲುಗಳ ಗುಣಮಟ್ಟವನ್ನು ಸುಧಾರಿಸಲು ಕಂಡುಬರುತ್ತದೆ. ಗುಣಮಟ್ಟ.

ಮಾದರಿ, ಗ್ರೈಂಡಿಂಗ್, ಎಚ್ಚಣೆ ಮತ್ತು ಕಡಿಮೆ-ವರ್ಧಕ ಛಾಯಾಗ್ರಹಣವನ್ನು ತೆಗೆದುಕೊಳ್ಳುವ ಮೂಲಕ, ನಾವು ವೆಲ್ಡ್ ಕೀಲುಗಳ ಮ್ಯಾಕ್ರೋಸ್ಕೋಪಿಕ್ ದೋಷಗಳನ್ನು ಸ್ಪಷ್ಟವಾಗಿ ಮತ್ತು ಅಂತರ್ಬೋಧೆಯಿಂದ ಪರಿಶೀಲಿಸಬಹುದು ಮತ್ತು ಅನುಗುಣವಾದ ವೆಲ್ಡಿಂಗ್ ಮಾನದಂಡಗಳೊಂದಿಗೆ ಸಂಯೋಜಿಸಬಹುದು, ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆ, ವೆಲ್ಡಿಂಗ್ ಕೆಲಸಗಾರರು ಮತ್ತು ವೆಲ್ಡಿಂಗ್ ರಚನೆಗಳು ಪೂರೈಸಬಹುದೇ ಎಂದು ನಾವು ನಿರ್ಣಯಿಸಬಹುದು. ಸಂಬಂಧಿತ ಅವಶ್ಯಕತೆಗಳು. ಅವಶ್ಯಕತೆಗಳು.

ರಚನೆ ಮತ್ತು ದೋಷದ ಆಕಾರದ ಕಾರಣದ ಪ್ರಕಾರ, ವೆಲ್ಡ್ ಮ್ಯಾಕ್ರೋ ದೋಷಗಳನ್ನು ಮುಖ್ಯವಾಗಿ ಈ ಕೆಳಗಿನ ವರ್ಗಗಳಾಗಿ ವಿಂಗಡಿಸಬಹುದು:

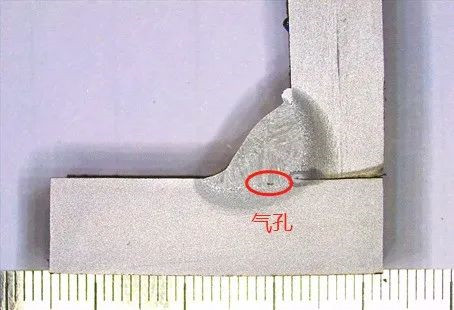

1. ಸ್ಟೊಮಾಟಾ

ವೆಲ್ಡಿಂಗ್ ಪೂಲ್ನ ಸ್ಫಟಿಕೀಕರಣ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ, ರಂಧ್ರಗಳನ್ನು ರೂಪಿಸಲು ಕೆಲವು ಅನಿಲಗಳು ವೆಲ್ಡಿಂಗ್ ಕನ್ನಡಿಯಲ್ಲಿ ಉಳಿಯಬಹುದು ಏಕೆಂದರೆ ಅವುಗಳು ತಪ್ಪಿಸಿಕೊಳ್ಳಲು ಸಮಯವಿಲ್ಲ.

ಬೆಸುಗೆ ಹಾಕಿದ ಕೀಲುಗಳಲ್ಲಿ ಸರಂಧ್ರತೆಯು ಸಾಮಾನ್ಯ ದೋಷವಾಗಿದೆ. ಸರಂಧ್ರತೆಯು ವೆಲ್ಡ್ನ ಮೇಲ್ಮೈಯಲ್ಲಿ ಮಾತ್ರ ಕಾಣಿಸಿಕೊಳ್ಳುವುದಿಲ್ಲ, ಆದರೆ ಹೆಚ್ಚಾಗಿ ವೆಲ್ಡ್ ಒಳಗೆ ಕಾಣಿಸಿಕೊಳ್ಳುತ್ತದೆ. ವೆಲ್ಡಿಂಗ್ ಉತ್ಪಾದನೆಯ ಸಮಯದಲ್ಲಿ ಸರಳ ವಿಧಾನಗಳೊಂದಿಗೆ ಪತ್ತೆಹಚ್ಚಲು ಸುಲಭವಲ್ಲ, ಇದು ಗಂಭೀರ ಹಾನಿಯನ್ನುಂಟುಮಾಡುತ್ತದೆ.

ವೆಲ್ಡ್ ಒಳಗೆ ಸಂಭವಿಸುವ ವೆಲ್ಡಿಂಗ್ ರಂಧ್ರಗಳನ್ನು ಆಂತರಿಕ ರಂಧ್ರಗಳು ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ ಮತ್ತು ಹೊರಗೆ ತೆರೆಯುವ ರಂಧ್ರಗಳನ್ನು ಹೆಚ್ಚಾಗಿ ಮೇಲ್ಮೈ ರಂಧ್ರಗಳು ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ.

2. ಸ್ಲ್ಯಾಗ್ ಸೇರ್ಪಡೆ

ಸ್ಲ್ಯಾಗ್ ಸೇರ್ಪಡೆಯು ಕರಗಿದ ಸ್ಲ್ಯಾಗ್ ಅಥವಾ ವೆಲ್ಡ್ನಲ್ಲಿನ ಇತರ ಲೋಹವಲ್ಲದ ಸೇರ್ಪಡೆಯಾಗಿದೆ, ಇದು ವೆಲ್ಡ್ನಲ್ಲಿ ಸಾಮಾನ್ಯ ದೋಷವಾಗಿದೆ.

ಮುಳುಗಿರುವ ಆರ್ಕ್ ವೆಲ್ಡಿಂಗ್ನಂತಹ ಫ್ಲಕ್ಸ್ ತುಂಬಿದ ಲೋಹದ ತಂತಿಯನ್ನು ಬಳಸುವ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ, ಕಳಪೆ ಶೇಖರಣೆಯಿಂದಾಗಿ ಧೂಳು ಸ್ಲ್ಯಾಗ್ ಆಗುತ್ತದೆ ಅಥವಾ ಫ್ಲಕ್ಸ್ ಇಲ್ಲದೆ CO2 ವೆಲ್ಡಿಂಗ್ ವಿಧಾನದಲ್ಲಿ, ಡಿಆಕ್ಸಿಡೀಕರಣ ಉತ್ಪನ್ನವು ಸ್ಲ್ಯಾಗ್ ಅನ್ನು ಉತ್ಪಾದಿಸುತ್ತದೆ, ಅದು ಬಹು-ಪದರದ ವೆಲ್ಡ್ ಲೋಹದೊಳಗೆ ಉಳಿದಿದೆ. ಸ್ಲ್ಯಾಗ್ ಸೇರ್ಪಡೆಗಳನ್ನು ರಚಿಸಬಹುದು.

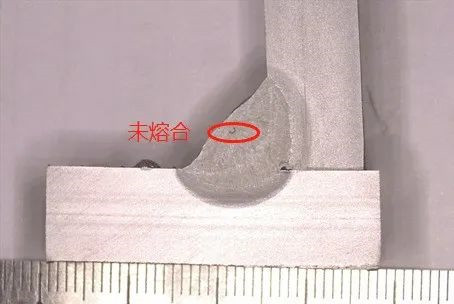

3. ಸಾಕಷ್ಟು ನುಗ್ಗುವಿಕೆ ಮತ್ತು ಸಮ್ಮಿಳನ

ಅಪೂರ್ಣ ನುಗ್ಗುವಿಕೆಯು ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಸಂಪೂರ್ಣವಾಗಿ ಭೇದಿಸದ ಜಂಟಿ ಮೂಲದಲ್ಲಿ ಉಳಿದಿರುವ ಭಾಗವನ್ನು ಸೂಚಿಸುತ್ತದೆ.

ಸಮ್ಮಿಳನದ ಕೊರತೆಯು ಸಾಮಾನ್ಯ ದೋಷವಾಗಿದೆ. ಇದು ಕರಗಿದ ವೆಲ್ಡ್ ಮೆಟಲ್ ಮತ್ತು ಬೇಸ್ ಬೇಸ್ ಮೆಟಲ್ ಅಥವಾ ಪಕ್ಕದ ವೆಲ್ಡ್ ಮಣಿಗಳು ಮತ್ತು ವೆಲ್ಡ್ ಪದರಗಳ ನಡುವಿನ ಸ್ಥಳೀಯ ಉಳಿದ ಅಂತರವನ್ನು ಸೂಚಿಸುತ್ತದೆ. ಸ್ಪಾಟ್ ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ ಬೇಸ್ ಮೆಟಲ್ ಮತ್ತು ಬೇಸ್ ಮೆಟಲ್ ಸಂಪೂರ್ಣವಾಗಿ ಕರಗುವುದಿಲ್ಲ ಮತ್ತು ಸಂಯೋಜಿಸಲ್ಪಟ್ಟಿಲ್ಲ. ಕೆಲವನ್ನು ಅನ್ ಫ್ಯೂಸ್ಡ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ.

Xinfa ವೆಲ್ಡಿಂಗ್ ಉಪಕರಣವು ಉತ್ತಮ ಗುಣಮಟ್ಟದ ಮತ್ತು ಕಡಿಮೆ ಬೆಲೆಯ ಗುಣಲಕ್ಷಣಗಳನ್ನು ಹೊಂದಿದೆ. ವಿವರಗಳಿಗಾಗಿ, ದಯವಿಟ್ಟು ಭೇಟಿ ನೀಡಿ: ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಕಟಿಂಗ್ ತಯಾರಕರು - ಚೀನಾ ವೆಲ್ಡಿಂಗ್ ಮತ್ತು ಕಟಿಂಗ್ ಫ್ಯಾಕ್ಟರಿ ಮತ್ತು ಪೂರೈಕೆದಾರರು (xinfatools.com)

4. ಬಿರುಕುಗಳು

ವೆಲ್ಡಿಂಗ್ ಬಿರುಕುಗಳನ್ನು ಅವುಗಳ ಆಕಾರ ಮತ್ತು ಕಾರಣಗಳ ಪ್ರಕಾರ ಬಿಸಿ ಬಿರುಕುಗಳು (ಸ್ಫಟಿಕ ಬಿರುಕುಗಳು, ಹೆಚ್ಚಿನ ತಾಪಮಾನದ ದ್ರವೀಕರಣ ಬಿರುಕುಗಳು, ಬಹುಭುಜಾಕೃತಿಯ ಬಿರುಕುಗಳು), ಶೀತ ಬಿರುಕುಗಳು (ವಿಳಂಬ ಬಿರುಕುಗಳು, ಗಟ್ಟಿಯಾಗಿಸುವ ಬಿಗಿತ ಬಿರುಕುಗಳು, ಕಡಿಮೆ ಪ್ಲಾಸ್ಟಿಟಿಯ ಬಿರುಕುಗಳು), ಮತ್ತೆ ಬಿಸಿ ಬಿರುಕುಗಳು ಮತ್ತು ಲ್ಯಾಮೆಲ್ಲರ್ ಕಣ್ಣೀರುಗಳಾಗಿ ವಿಂಗಡಿಸಲಾಗಿದೆ. ಬಿರುಕು ಇತ್ಯಾದಿ.

5. ಅಂಡರ್ಕಟ್

ಅಂಡರ್ಕಟ್ ಅನ್ನು ಕೆಲವೊಮ್ಮೆ ಅಂಡರ್ಕಟ್ ಎಂದು ಕರೆಯಲಾಗುತ್ತದೆ. ಇದು ವೆಲ್ಡ್ ಟೋ ನಲ್ಲಿ ಮೂಲ ಲೋಹದ ಮೇಲ್ಮೈಗಿಂತ ಕಡಿಮೆ ಇರುವ ಒಂದು ತೋಡು ಏಕೆಂದರೆ ಠೇವಣಿ ಮಾಡಿದ ಲೋಹವು ಬೆಸುಗೆ ಸಮಯದಲ್ಲಿ ಬೇಸ್ ಲೋಹದ ಕರಗಿದ ಭಾಗವನ್ನು ಸಂಪೂರ್ಣವಾಗಿ ಮುಚ್ಚುವುದಿಲ್ಲ. ಇದು ಬೆಸುಗೆಯ ಅಂಚನ್ನು ಕರಗಿಸುವ ವೆಲ್ಡಿಂಗ್ ಆರ್ಕ್ನ ಪರಿಣಾಮವಾಗಿದೆ. ವೆಲ್ಡಿಂಗ್ ರಾಡ್ನಿಂದ ಕರಗಿದ ಲೋಹದಿಂದ ಉಳಿದಿರುವ ಅಂತರವು ಮರುಪೂರಣಗೊಳ್ಳುವುದಿಲ್ಲ.

ತುಂಬಾ ಆಳವಾದ ಅಂಡರ್ಕಟ್ ಜಂಟಿ ಬಲವನ್ನು ದುರ್ಬಲಗೊಳಿಸುತ್ತದೆ ಮತ್ತು ಅಂಡರ್ಕಟ್ನಲ್ಲಿ ರಚನಾತ್ಮಕ ಹಾನಿಯನ್ನು ಉಂಟುಮಾಡಬಹುದು.

6. ಇತರ ದೋಷಗಳು

ಮೇಲಿನ ದೋಷಗಳ ಜೊತೆಗೆ, ಬೆಸುಗೆಗಳಲ್ಲಿನ ಸಾಮಾನ್ಯ ದೋಷಗಳು ಸಡಿಲತೆ, ಶೀತ ನಿರೋಧನ, ಸುಡುವಿಕೆ, ವೆಲ್ಡ್ ಗಂಟುಗಳು, ಕುಗ್ಗುವಿಕೆ ಕುಳಿಗಳು, ಹೊಂಡಗಳು, ಸಾಗ್, ಅಸಮ ವೆಲ್ಡ್ ಲೆಗ್ ಗಾತ್ರ, ಅತಿಯಾದ ಕಾನ್ಕಾವಿಟಿ / ಪೀನ ಮತ್ತು ತಪ್ಪಾದ ಬೆಸುಗೆ ಟೋ ಕೋನ ಸೇರಿವೆ. ನಿರೀಕ್ಷಿಸಿ.

ಪೋಸ್ಟ್ ಸಮಯ: ಮೇ-27-2024