ಕಲಾಯಿ ಉಕ್ಕಿನ ಪೈಪ್, ಇದು ತುಕ್ಕು ನಿರೋಧಕತೆ ಮತ್ತು ದೀರ್ಘ ಸೇವಾ ಜೀವನದ ಉಭಯ ಪ್ರಯೋಜನಗಳನ್ನು ಹೊಂದಿದೆ, ಮತ್ತು ಬೆಲೆ ತುಲನಾತ್ಮಕವಾಗಿ ಕಡಿಮೆಯಾಗಿದೆ, ಆದ್ದರಿಂದ ಈಗ ಅದರ ಬಳಕೆಯ ದರವು ಹೆಚ್ಚುತ್ತಿದೆ ಮತ್ತು ಹೆಚ್ಚುತ್ತಿದೆ, ಆದರೆ ಕಲಾಯಿ ಪೈಪ್ ಅನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ ಕೆಲವು ಬಳಕೆದಾರರು ಗಮನ ಹರಿಸುವುದಿಲ್ಲ. ಕೆಲವು ಅನಗತ್ಯ ತೊಂದರೆಗಳು, ಆದ್ದರಿಂದ ಕಲಾಯಿ ಕೊಳವೆಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ ಯಾವ ಸಮಸ್ಯೆಗಳಿಗೆ ಗಮನ ಕೊಡಬೇಕು?

01 ಪ್ರಮೇಯವು ಹೊಳಪು ಮಾಡುವುದು

ವೆಲ್ಡ್ನಲ್ಲಿ ಕಲಾಯಿ ಮಾಡಿದ ಪದರವನ್ನು ಹೊಳಪು ಮಾಡಬೇಕು, ಇಲ್ಲದಿದ್ದರೆ ಗುಳ್ಳೆಗಳು, ಟ್ರಾಕೋಮಾ, ಸುಳ್ಳು ಬೆಸುಗೆ, ಇತ್ಯಾದಿಗಳು ಸಂಭವಿಸುತ್ತವೆ.ಇದು ವೆಲ್ಡ್ ಅನ್ನು ಸುಲಭವಾಗಿ ಮಾಡುತ್ತದೆ ಮತ್ತು ಬಿಗಿತವನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.

02 ಕಲಾಯಿ ಉಕ್ಕಿನ ವೆಲ್ಡಿಂಗ್ ಗುಣಲಕ್ಷಣಗಳು

ಕಲಾಯಿ ಉಕ್ಕನ್ನು ಸಾಮಾನ್ಯವಾಗಿ ಕಡಿಮೆ ಇಂಗಾಲದ ಉಕ್ಕಿನ ಹೊರಭಾಗದಲ್ಲಿ ಸತುವು ಪದರದಿಂದ ಲೇಪಿಸಲಾಗುತ್ತದೆ ಮತ್ತು ಕಲಾಯಿ ಮಾಡಿದ ಪದರವು ಸಾಮಾನ್ಯವಾಗಿ 20um ದಪ್ಪವಾಗಿರುತ್ತದೆ.ಸತುವು 419 ° C ಕರಗುವ ಬಿಂದು ಮತ್ತು ಸುಮಾರು 908 ° C ಕುದಿಯುವ ಬಿಂದುವನ್ನು ಹೊಂದಿದೆ.ವೆಲ್ಡಿಂಗ್ ಸಮಯದಲ್ಲಿ, ಸತುವು ಕರಗಿದ ಕೊಳದ ಮೇಲ್ಮೈಯಲ್ಲಿ ಅಥವಾ ವೆಲ್ಡ್ನ ಮೂಲದಲ್ಲಿ ತೇಲುತ್ತಿರುವ ದ್ರವವಾಗಿ ಕರಗುತ್ತದೆ.ಸತುವು ಕಬ್ಬಿಣದಲ್ಲಿ ದೊಡ್ಡ ಘನ ಕರಗುವಿಕೆಯನ್ನು ಹೊಂದಿದೆ, ಮತ್ತು ಸತು ದ್ರವವು ಧಾನ್ಯದ ಗಡಿಯ ಉದ್ದಕ್ಕೂ ಬೆಸುಗೆ ಹಾಕುವ ಲೋಹವನ್ನು ಆಳವಾಗಿ ನಾಶಪಡಿಸುತ್ತದೆ ಮತ್ತು ಕಡಿಮೆ ಕರಗುವ ಬಿಂದುವನ್ನು ಹೊಂದಿರುವ ಸತುವು "ದ್ರವ ಲೋಹದ ಹುಳುಕು" ಅನ್ನು ರೂಪಿಸುತ್ತದೆ.ಅದೇ ಸಮಯದಲ್ಲಿ, ಸತು ಮತ್ತು ಕಬ್ಬಿಣವು ಇಂಟರ್ಮೆಟಾಲಿಕ್ ಸುಲಭವಾಗಿ ಸಂಯುಕ್ತಗಳನ್ನು ರಚಿಸಬಹುದು, ಮತ್ತು ಈ ದುರ್ಬಲವಾದ ಹಂತಗಳು ವೆಲ್ಡ್ ಲೋಹದ ಪ್ಲಾಸ್ಟಿಟಿಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ ಮತ್ತು ಕರ್ಷಕ ಒತ್ತಡದ ಕ್ರಿಯೆಯ ಅಡಿಯಲ್ಲಿ ಬಿರುಕುಗಳನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ.ಫಿಲೆಟ್ ವೆಲ್ಡ್ಗಳನ್ನು ಬೆಸುಗೆ ಹಾಕಿದರೆ, ವಿಶೇಷವಾಗಿ ಟಿ-ಕೀಲುಗಳ ಫಿಲೆಟ್ ವೆಲ್ಡ್ಗಳು, ನುಗ್ಗುವ ಬಿರುಕುಗಳು ಹೆಚ್ಚಾಗಿ ಸಂಭವಿಸುತ್ತವೆ.ಕಲಾಯಿ ಉಕ್ಕನ್ನು ಬೆಸುಗೆ ಹಾಕಿದಾಗ, ತೋಡು ಮೇಲ್ಮೈ ಮತ್ತು ಅಂಚಿನಲ್ಲಿರುವ ಸತು ಪದರವು ಆಕ್ಸಿಡೀಕರಣಗೊಳ್ಳುತ್ತದೆ, ಕರಗುತ್ತದೆ, ಆವಿಯಾಗುತ್ತದೆ ಮತ್ತು ಆರ್ಕ್ ಶಾಖದ ಕ್ರಿಯೆಯ ಅಡಿಯಲ್ಲಿ ಬಿಳಿ ಹೊಗೆ ಮತ್ತು ಉಗಿ ಬಾಷ್ಪೀಕರಣಗೊಳ್ಳುತ್ತದೆ, ಇದು ಸುಲಭವಾಗಿ ವೆಲ್ಡ್ ರಂಧ್ರಗಳನ್ನು ಉಂಟುಮಾಡುತ್ತದೆ.ಆಕ್ಸಿಡೀಕರಣದ ಕಾರಣದಿಂದ ರೂಪುಗೊಂಡ ZnO ಹೆಚ್ಚಿನ ಕರಗುವ ಬಿಂದುವನ್ನು ಹೊಂದಿದೆ, ಸುಮಾರು 1800 ° C ಗಿಂತ ಹೆಚ್ಚು.ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆಯಲ್ಲಿ ನಿಯತಾಂಕಗಳು ತುಂಬಾ ಚಿಕ್ಕದಾಗಿದ್ದರೆ, ಅದು ZnO ಸ್ಲ್ಯಾಗ್ ಸೇರ್ಪಡೆಗೆ ಕಾರಣವಾಗುತ್ತದೆ, ಮತ್ತು ಅದೇ ಸಮಯದಲ್ಲಿ.Zn ಒಂದು deoxidizer ಆಗುತ್ತದೆ ರಿಂದ.FeO-MnO ಅಥವಾ FeO-MnO-SiO2 ಕಡಿಮೆ ಕರಗುವ ಬಿಂದು ಆಕ್ಸೈಡ್ ಸ್ಲ್ಯಾಗ್ ಅನ್ನು ಉತ್ಪಾದಿಸಿ.ಎರಡನೆಯದಾಗಿ, ಸತುವು ಆವಿಯಾಗುವಿಕೆಯಿಂದಾಗಿ, ದೊಡ್ಡ ಪ್ರಮಾಣದ ಬಿಳಿ ಹೊಗೆ ಬಾಷ್ಪೀಕರಣಗೊಳ್ಳುತ್ತದೆ, ಇದು ಮಾನವ ದೇಹಕ್ಕೆ ಕಿರಿಕಿರಿ ಮತ್ತು ಹಾನಿಕಾರಕವಾಗಿದೆ.ಆದ್ದರಿಂದ, ವೆಲ್ಡಿಂಗ್ ಪಾಯಿಂಟ್ನಲ್ಲಿ ಕಲಾಯಿ ಮಾಡಿದ ಪದರವನ್ನು ಹೊಳಪು ಮತ್ತು ವಿಲೇವಾರಿ ಮಾಡಬೇಕು.

03 ವೆಲ್ಡಿಂಗ್ ಪ್ರಕ್ರಿಯೆ ನಿಯಂತ್ರಣ

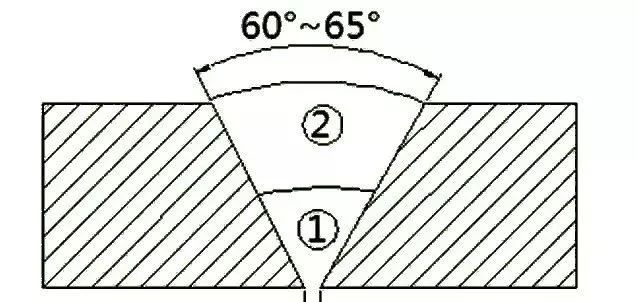

ಕಲಾಯಿ ಉಕ್ಕಿನ ಪೂರ್ವ-ವೆಲ್ಡಿಂಗ್ ತಯಾರಿಕೆಯು ಸಾಮಾನ್ಯ ಕಡಿಮೆ ಕಾರ್ಬನ್ ಉಕ್ಕಿನಂತೆಯೇ ಇರುತ್ತದೆ.ತೋಡು ಗಾತ್ರ ಮತ್ತು ಹತ್ತಿರದ ಕಲಾಯಿ ಪದರವನ್ನು ಎಚ್ಚರಿಕೆಯಿಂದ ನಿರ್ವಹಿಸಬೇಕು ಎಂದು ಗಮನಿಸಬೇಕು.ನುಗ್ಗುವಿಕೆಗಾಗಿ, ತೋಡು ಗಾತ್ರವು ಸೂಕ್ತವಾಗಿರಬೇಕು, ಸಾಮಾನ್ಯವಾಗಿ 60 ~ 65 °, ಒಂದು ನಿರ್ದಿಷ್ಟ ಅಂತರದೊಂದಿಗೆ, ಸಾಮಾನ್ಯವಾಗಿ 1.5 ~ 2.5mm;ವೆಲ್ಡ್ನಲ್ಲಿ ಸತುವು ನುಗ್ಗುವಿಕೆಯನ್ನು ಕಡಿಮೆ ಮಾಡಲು, ಪದರವನ್ನು ತೆಗೆದ ನಂತರ ತೋಡಿನಲ್ಲಿರುವ ಕಲಾಯಿ ತೋಡು ಬೆಸುಗೆ ಹಾಕಬಹುದು.

ನಿಜವಾದ ಕೆಲಸದಲ್ಲಿ, ಕೇಂದ್ರೀಕೃತ ಬೆವಲಿಂಗ್, ಕೇಂದ್ರೀಕೃತ ನಿಯಂತ್ರಣಕ್ಕಾಗಿ ಯಾವುದೇ ಮೊಂಡಾದ ಅಂಚಿನ ಪ್ರಕ್ರಿಯೆಯನ್ನು ಅಳವಡಿಸಿಕೊಳ್ಳಲಾಗುವುದಿಲ್ಲ ಮತ್ತು ಎರಡು-ಪದರದ ಬೆಸುಗೆ ಪ್ರಕ್ರಿಯೆಯು ಅಪೂರ್ಣ ನುಗ್ಗುವಿಕೆಯ ಸಾಧ್ಯತೆಯನ್ನು ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.ಕಲಾಯಿ ಉಕ್ಕಿನ ಪೈಪ್ನ ಮೂಲ ವಸ್ತುಗಳ ಪ್ರಕಾರ ವೆಲ್ಡಿಂಗ್ ರಾಡ್ ಅನ್ನು ಆಯ್ಕೆ ಮಾಡಬೇಕು.ಸಾಮಾನ್ಯ ಕಡಿಮೆ ಕಾರ್ಬನ್ ಸ್ಟೀಲ್ಗಾಗಿ, ಕಾರ್ಯಾಚರಣೆಯ ಸುಲಭತೆಯ ಪರಿಗಣನೆಯಿಂದಾಗಿ J422 ಅನ್ನು ಆಯ್ಕೆ ಮಾಡುವುದು ಹೆಚ್ಚು ಸಾಮಾನ್ಯವಾಗಿದೆ.

ವೆಲ್ಡಿಂಗ್ ವಿಧಾನ: ಬಹು-ಪದರದ ವೆಲ್ಡಿಂಗ್ನಲ್ಲಿ ವೆಲ್ಡ್ ಸೀಮ್ನ ಮೊದಲ ಪದರವನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಸತು ಪದರವನ್ನು ಕರಗಿಸಲು ಪ್ರಯತ್ನಿಸಿ ಮತ್ತು ಅದನ್ನು ಆವಿಯಾಗುವಂತೆ ಮಾಡಲು, ಆವಿಯಾಗುವಂತೆ ಮತ್ತು ವೆಲ್ಡ್ ಸೀಮ್ನಿಂದ ತಪ್ಪಿಸಿಕೊಳ್ಳಲು ಪ್ರಯತ್ನಿಸಿ, ಇದು ವೆಲ್ಡ್ ಸೀಮ್ನಲ್ಲಿ ಉಳಿದಿರುವ ದ್ರವ ಸತುವನ್ನು ಬಹಳವಾಗಿ ಕಡಿಮೆ ಮಾಡುತ್ತದೆ.ಫಿಲೆಟ್ ವೆಲ್ಡ್ ಅನ್ನು ಬೆಸುಗೆ ಹಾಕುವಾಗ, ಮೊದಲ ಪದರದಲ್ಲಿ ಸತು ಪದರವನ್ನು ಕರಗಿಸಲು ಪ್ರಯತ್ನಿಸಿ ಮತ್ತು ಬೆಸುಗೆಯಿಂದ ತಪ್ಪಿಸಿಕೊಳ್ಳಲು ಅದನ್ನು ಆವಿಯಾಗುವಂತೆ ಮತ್ತು ಆವಿಯಾಗುವಂತೆ ಮಾಡಿ.ವಿಧಾನವೆಂದರೆ ವಿದ್ಯುದ್ವಾರದ ಅಂತ್ಯವನ್ನು ಸುಮಾರು 5 ~ 7 ಮಿಮೀ ಮುಂದಕ್ಕೆ ಚಲಿಸುವುದು, ಸತು ಪದರವು ಕರಗಿದ ನಂತರ, ಮೂಲ ಸ್ಥಾನಕ್ಕೆ ಹಿಂತಿರುಗಿ ಮತ್ತು ಮುಂದಕ್ಕೆ ಬೆಸುಗೆ ಹಾಕುವುದನ್ನು ಮುಂದುವರಿಸಿ.ಸಮತಲ ಬೆಸುಗೆ ಮತ್ತು ಲಂಬ ಬೆಸುಗೆಗಾಗಿ, J427 ನಂತಹ ಸಣ್ಣ ಸ್ಲ್ಯಾಗ್ ವಿದ್ಯುದ್ವಾರಗಳನ್ನು ಬಳಸಿದರೆ, ಅಂಡರ್ಕಟಿಂಗ್ನ ಪ್ರವೃತ್ತಿಯು ಚಿಕ್ಕದಾಗಿರುತ್ತದೆ;ಹಿಂದಕ್ಕೆ ಮತ್ತು ಮುಂದಕ್ಕೆ ಮತ್ತು ಹಿಂದುಳಿದ ಸಾರಿಗೆ ತಂತ್ರಜ್ಞಾನವನ್ನು ಬಳಸಿದರೆ, ದೋಷ-ಮುಕ್ತ ವೆಲ್ಡಿಂಗ್ ಗುಣಮಟ್ಟವನ್ನು ಪಡೆಯಬಹುದು.

ಪೋಸ್ಟ್ ಸಮಯ: ಮಾರ್ಚ್-15-2023